La función de un intercambiador es la de transferir calor desde un fluido a una determinada temperatura, hacia otro fluido a una temperatura inferior. Para ello el dispositivo debe reunir la circulación de ambos fluidos, siempre separados para evitar su mezcla, con el fin de conseguir la transferencia de energía térmica entre los dos. Esta transferencia de calor se produce, por conducción y convección a través de una pared metálica, ya sea plana o tubular que será la que separe ambos fluidos. Es evidente que los intercambiadores de calor tienen múltiples aplicaciones en la industria. En una fábrica de papel pueden encontrarse intercambiadores de calor para una gran cantidad de aplicaciones como puedan ser el calentamiento del agua de proceso, aprovechamiento energético del calor residual de la sección de sequería, enfriamiento o calentamiento del aceite en una central de lubricación o de potencia, calentamiento del aire para el acondicionamiento de nave, etc.

Podemos encontrar distintos tipos de intercambiadores dependiendo de la aplicación, esto es, caudal, tipo de fluido en circulación, temperaturas de ambos fluidos, función del intercambiador, etc. Algunos de los más usados son:

- Intercambiadores de tubería doble: La disposición de este tipo de intercambiador consiste en un tubo que se encuentra metido dentro de otro tubo mayor. Uno de los fluidos circula por el interior del tubo menor y el otro por el espacio que queda entre ambos tubos.

- Intercambiadores enfriados por aire: Consisten en una serie de tubos que suelen montar aletas a su alrededor dispuestos en una corriente de aire forzado, generalmente mediante un ventilador.

- Intercambiadores de tipo placa: En los cuales ambos fluidos circulan de forma alternativa por los espacios que quedan entre una serie de placas montadas en forma de sandwich. Pueden ser desmontables (montadas sobre bastidor) o de placas soldadas.

- Intercambiadores de casco y tubo: Consisten en un haz de tubos montados sobre una estructura y colocados en el interior de un tubo mayor llamado casco. Son muy utilizados en la industria en general. Existe una gran variedad de tipos de intercambiadores de casco y tubo según la disposición de los tubos en el interior del casco y, sobre todo, del tipo de cabezales de circulación de fluidos en los extremos.

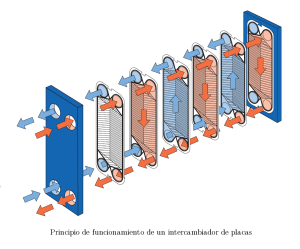

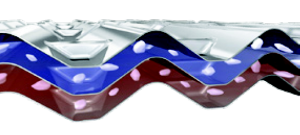

En esta ocasión y sin entrar en detalle sobre el dimensionado de los mismos, quiero centrarme en los intercambiadores de placas. Quiero mostrar cómo funcionan y que operaciones, desde el punto de vista de su mantenimiento, pueden llevarse a cabo sobre un intercambiador de este tipo. Básicamente, un intercambiador de placas consiste en un conjunto de placas montadas de forma ordenada y cuyos orificios de flujo están conectados alternativamente, de esta forma, los canales de paso de ambos fluidos, caliente y frío, estarán igualmente alternados, consiguiendo así que ambos caudales formen capas de liquido muy finas que fluirán unas entre otras, separadas por las placas que, a su vez, permitirán el intercambio térmico entre ambos fluidos. Es normal que estas placas estén debidamente conformadas o corrugadas para conseguir aumentar la superficie de intercambio en el menor espacio posible y con ello el rendimiento térmico del intercambiador. En la siguiente imagen se observa el principio de funcionamiento en el que la entrada y salida de ambos fluidos se produce por el mismo lado del intercambiador.

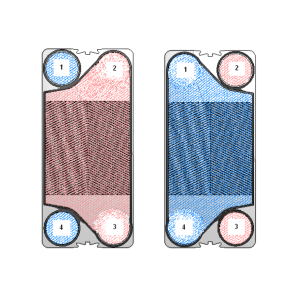

Para conseguir el sentido correcto de los caudales de ambos fluidos se utiliza una junta montada entre las placas con un diseño adecuado que, aparte de sellar el intercambiador para evitar fugas de líquido, realiza la función de canalizar éstos de la manera más adecuada. Esta junta permite la conexión entre los canales de entrada y salida, en el caso de uno de los fluidos, o el paso a la siguiente placa, para el otro. Así en la imagen anterior, los colores determinan ambos caudales, observa como la junta de sello entre placas alterna su posición de montaje entre una placa y la siguiente. A continuación se muestra en detalle el diseño de la junta y cómo ésta permite alternar el caudal entre las placas.

En una fábrica de papel el mantenimiento a realizar sobre un intercambiador de calor de placas es simple. Es suficiente realizar sobre estos equipos un mantenimiento preventivo bajo condición. Lo normal es incluirlos en las rutas de inspección de planta controlando de forma periódica la no existencia de fugas de producto así como la inspección de su estado a través de dos parámetros fundamentales que nos indicarán sin duda alguna la necesidad de intervención sobre ellos. Estos dos parámetros son la caída de presión producida en ambos canales y el rendimiento térmico obtenido. Según la función del intercambiador de placas y, lo más importante, el tipo de fluidos que lo atraviesan, estos períodos de tiempo entre intervenciones serán más o menos largos.

En nuestro caso nos hemos encontrado con que un intercambiador de placas, montado en una central de lubricación de aceite y cuya función es la de enfriar el fluido de lubricación, ha tenido una caída importante en el rendimiento del intercambio térmico acompañado de un aumento de la caída de presión entre la entrada y la salida de aceite de hasta 1,8 bar. Esto nos hizo pensar en que posiblemente se hubiera obstruido el canal correspondiente al aceite puesto que, aunque el control del sistema abriese la válvula de agua de refrigeración al 100% no era posible alcanzar la temperatura de 55ºC necesaria para la correcta lubricación de la instalación afectada. Decidimos, por tanto, programar una apertura del intercambiador, para su inspección y limpieza durante una parada de planta.

Es necesario asegurar la correcta despresurización del equipo y la imposibilidad de volver a presurizarlo antes de realizar cualquier operación con la intención de abrirlo mediante el bloqueo de bombas, válvulas, etc., si existiesen válvulas manuales de aislamiento deberán cerrarse tanto a la entrada como a la salida. Igualmente habrá que esperar hasta que el intercambiador haya alcanzado una temperatura segura (mejor hasta la temperatura ambiente) para que el personal involucrado no sufra daños por quemaduras aún usando la ropa y protección adecuadas.

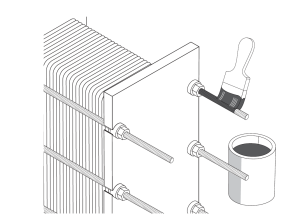

En primer lugar será conveniente efectuar una limpieza exhaustiva tanto del carril guía como de los extremos de las varillas roscadas que sirven de fijación y cierre del paquete, no está de mas engrasar éstas con el fin de mejorar el movimiento de las tuercas sobre las mismas y la apertura de las placas.

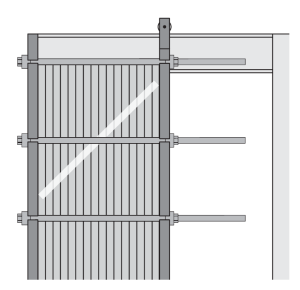

Es igualmente conveniente marcar las placas mediante una raya diagonal en uno de sus laterales, de esta forma podremos detectar si las placas vuelven a montarse en su posición correcta. Adicionalmente solemos medir y anotar la medida entre las placas delanteras y trasera, de esta forma nos aseguramos que a la hora de cerrar se vuelve a dejar el paquete de placas exactamente con la misma presión de cierre y en la misma posición.

Ahora debemos asegurar el correcto vaciado del intercambiador abriendo las pequeñas válvulas que suelen montarse tanto a la entrada como a la salida de ambos canales de flujo. Estas válvulas tienen otro cometido que puede ser interesante. Pueden usarse para efectuar una limpieza “in situ” del intercambiador mediante la recirculación forzada de un producto de limpieza adecuado y compatible con el tipo de fluido que normalmente atraviesa el intercambiador. Es interesante cuando, por tamaño o número de placas del equipo, la limpieza mediante la apertura del intercambiador se convierte en una tarea tediosa o peligrosa.

Ahora ya pueden retirarse los pernos de cierre del intercambiador. Es conveniente retirarlos de forma simétrica o de forma cruzada. Consulte el manual del fabricante del intercambiador para conocer el procedimiento más adecuado recomendado a la hora de abrirlo. Una buena idea es retirar primero los de las posiciones superiores e inferiores y tratar de dejar 4 pernos en la posición central que iremos aflojando de forma cruzada. Una vez desmontados debemos manipular las placas con cuidado, téngase en cuenta que según el tamaño del intercambiador puede convertirse en una maniobra un tanto peligrosa.

Efectivamente, aún cuando el canal para el agua de refrigeración se encuentra en perfecto estado, el canal de flujo correspondiente al fluido caliente, en este caso aceite de lubricación, estaba parcialmente obstruido. No podemos saber, de momento, a que es debido exactamente. Hemos recogido muestras para su análisis tanto del aceite como de la sustancia depositada en el intercambiador. Nada nos hace pensar en el deterioro prematuro del aceite pero es posible que si se hayan deteriorado, por exceso de temperatura, alguno de los productos inhibidores de la oxidación contenidos en el aceite, acelerándose de esta forma la formación de determinados fangos como los encontrados en el intercambiador y que se muestran en las siguientes imágenes.

Hay que limpiar de manera eficiente todas y cada una de las placas que componen el canal afectado, para ello no es necesario retirarlas, basta con ir moviéndolas para dejar el espacio necesario para poder limpiarlas con comodidad . Para esta limpieza hemos empleado una máquina de limpieza a presión que facilita mucho la tarea. Es un trabajo laborioso que nos ocupará tanto más tiempo según aumente el tamaño y número de placas del intercambiador.

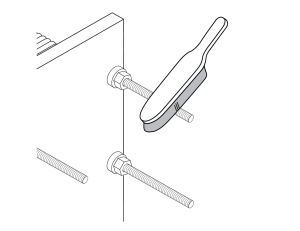

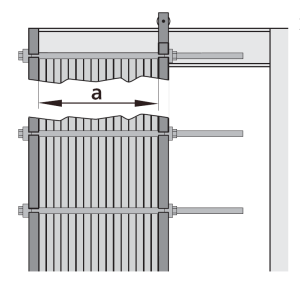

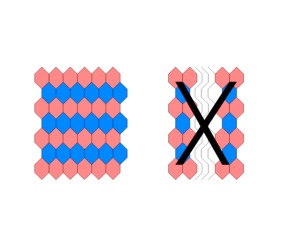

Ya solo resta cerrar el intercambiador teniendo la precaución de que las juntas de sellado entre las placas estén montadas en su correcta posición. Sustituiremos aquellas que presenten daños o dudas sobre su estado. Deberá empezarse por colocar las varillas roscadas centrales (por lo menos 4) que deberán ir apretándose de forma cruzada hasta obtener la misma medida “a” entre las placas de cierre que la tomada al inicio de la operación. Una vez conseguida esta medida, se montarán el resto de varillas de fijación en la parte superior e inferior apretándolas sin sobrepasar la medida inicial “a”. Si no se han llegado a desmontar las placas del bastidor del equipo es difícil cometer un error al cerrar pero, si se han desmontado las placas, puede suceder que no se monten de la manera correcta. Para evitar que esto suceda tenemos la marca diagonal que realizamos al inicio, nos puede ayudar igualmente el hecho de que, si las placas están montadas correctamente formarán un diseño lateral en forma de panal, similar al mostrado en la siguiente imagen, si notamos alguna diferencia en el dibujo formado nos indicará que alguna placa está montada de forma incorrecta.

Finalmente, antes de iniciar la puesta en marcha definitiva de la instalación, es muy recomendable efectuar un test de prueba presurizando (primero uno y luego el otro) ambos canales del intercambiador para comprobar el correcto sellado de los mismos y la no existencia de fugas al exterior. Si utilizamos una presión normal de funcionamiento basta con 10 minutos de prueba, será suficiente. Si en este tiempo no hemos detectado fugas u otros problemas podemos dar por válido el trabajo realizado. Recomiendo encarecidamente la lectura de los manuales entregados con estos equipos, suelen ser muy claros a la hora de describir estas operaciones.

Autor: Mecantech

Autor: Mecantech

Publicado por: Maicol Criollo

No hay comentarios:

Publicar un comentario