Dentro de los sistemas auxiliares de las máquinas de papel prensa es habitual encontrar sistemas de vacío para la deshidratación de la hoja de papel y el acondicionamiento de fieltros y telas de la zona húmeda de la máquina. En nuestro caso usamos dos soplantes de vacío TURBAIR tipo RC y una soplante tipo RT. Las primeras son equipos rotativos multietapas, en concreto 4, en las que pueden conseguirse 4 niveles diferentes de vacío hasta los 75 Kpa. La segunda, la de tipo RT, consiste en una soplante o ventilador centrífugo de una única etapa y geometría variable con la que puede conseguirse un nivel de vacío de hasta 55 Kpa. Estos equipos de MAN Turbo han sido desarrollados por este fabricante especialmente para la industria del papel y cartón. Los dos equipos multietapas giran a una velocidad muy elevada, en torno a 5.700 rpm, el sistema incluye un control de vibraciones mediante sensores radiales y axiales que de manera continua monitorizan el estado del mismo, detectando así de forma prematura cualquier problema que pueda surgir sobre él. En este caso se ha detectado un peligroso incremento de vibraciones en una de las soplantes multietapas de tipo RC que indicaba de manera clara un desequilibrio del rotor del equipo, obligándonos a parar para realizar una revisión de su estado y limpieza del mismo.

Para efectuar el trabajo lo primero, como siempre, asegurarse que podemos trabajar sobre el equipo de manera segura. Para ello, abrir y bloquear mediante candado la alimentación eléctrica al accionamiento de la máquina y a sus equipos auxiliares como bombas hidráulicas, etc.

En principio esta tarea no es en sí complicada desde el punto de vista mecánico. Para realizar una buena revisión, además de conocer cómo manipular este tipo de máquinas rotativas debemos conocer una serie de datos relativos a la misma que nos permitan conocer el estado de la máquina, me refiero a tolerancias axiales y radiales residuales en los cojinetes del rotor, concentricidad del mismo, etc. El equipo en cuestión posee una carcasa partida en dos, a lo largo del eje de rotación, que tendremos que abrir para acceder al interior de la soplante. Las dos mitades de la carcasa están unidas mediante bulones roscados, tuercas y 4 fijas que, de manera precisa, obligan a las dos mitades a unirse de forma correcta. Es buena idea marcar estas fijas para volverlas a montar exactamente en la misma posición. Igualmente encontramos 4 tornillos de extracción para poder separar ambas mitades de la carcasa, no es conveniente separarlas sin haberlos utilizados previamente puesto que pueden estar firmemente unidas.

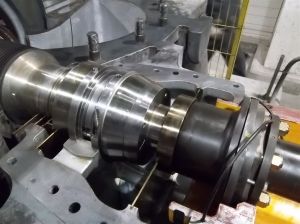

Cabe mencionar que es importante usar un medio de elevación adecuado ya no solo por el tema de la seguridad si no por el hecho de que es muy importante elevar la carcasa de forma que ésta vaya perfectamente equilibrada, igual de importante es esta circunstancia a la hora del montaje. Una vez retirada la carcasa hemos podido confirmar que el problema, aparentemente, está ocasionado por la suciedad acumulada en el rotor, sobre todo en la primera etapa de aspiración y que provoca un cierto desequilibrio sobre el mismo.

A continuación hay que retirar igualmente las tapas superiores de las carcasas que cubren los cojinetes de ambos extremos de la soplante usando el mismo procedimiento, es decir, extraemos las fijas (previamente marcadas), los tornillos de fijación y las separaremos previamente mediante los tornillos de extracción a tal efecto. Estos cojinetes son del tipo hidrodinámico, es decir, son apoyos sin elementos rodantes y por tanto, sin rozamiento. Precisan de una constante alimentación de aceite a presión para su lubricación y correcto funcionamiento. Encontraremos uno con función radial y axial en el lado del acoplamiento y otro que sólo aguanta esfuerzos radiales y que absorberá los movimientos axiales del rotor producidos por la dinámica de la máquina o sus características térmicas. El lado accionado del rotor posee además otra carcasa que cubre el acoplamiento doble (cubo del motor, acoplamiento, separador, acoplamiento y cubo sobre el rotor) desmontando la mitad superior de esta accederemos al acoplamiento de láminas.

A continuación y una vez desacoplado el accionamiento entre el motor y el rotor tenemos el eje libre para poder girarlo a mano y así comprobar la concentricidad del mismo, es el único momento en el que puede producirse algún rozamiento sobre la superficie de los apoyos puesto que no tendremos, evidentemente, presión de aceite sobre los cojinetes. Es importante conocer la tolerancia o rango en el que podemos encontrarlo. También comprobaremos el juego axial y el juego radial sobre los apoyos del mismo. Realizadas dichas comprobaciones desmontamos ambas partes superiores de los cojinetes en ambos extremos (son cojinetes partidos) para extraer el rotor de la soplante y realizar su estricta limpieza fuera de la máquina. Las superficies de apoyo de los cojinetes es normal que presenten zonas de desgaste muy leves, no sería normal encontrar arañazos o marcas profundas e indicarían un aceite sucio y con impurezas.

Es importante igualmente realizar una limpieza exhaustiva en ambas mitades de la carcasa eliminando toda suciedad que pueda adherirse sobre el rotor de la máquina. Recomiendo cubrir aquellas partes que no queramos que se mojen, es decir, las mitades inferiores de los cojinetes, sus carcasas, conductos de aceite, acoplamientos, etc. Nosotros realizamos esta limpieza con equipos a presión y es bastante escandaloso en cuanto al agua que le puede llegar al equipo. Es importante también que aspiremos el agua residual que quede en los recovecos del equipo una vez terminada su limpieza. Las superficies de unión entre las carcasas deben quedar libre de cualquier resto de junta o suciedad y las prepararemos de nuevo usando la junta líquida recomendada por el fabricante de la máquina en cada caso. De manera inversa al desmontaje, haremos el montaje de todas las partes de la máquina retiradas previamente.

Una vez montada y cerrada la soplante nos queda únicamente eliminar todos y cada unos de los bloqueos realizados sobre los accionamientos principal y auxiliares para realizar una medida de vibraciones con el equipo en marcha. En este caso hemos obtenido unas medidas que rondan unos niveles del 83% inferiores a los obtenidos previamente a la parada del equipo, siendo éstos totalmente aceptables y dentro del rango normal de funcionamiento de la máquina.

No hay comentarios:

Publicar un comentario