Una de las filosofías mas habituales empleadas en la elaboración de un plan de mantenimiento se apoya en el llamado Mantenimiento Predictivo, Mantenimiento Condicional o Mantenimiento Basado en la condición. Consiste en realizar un Mantenimiento Preventivo subordinado a la superación de un umbral determinado y significativo del estado de deterioro de un bien. Para ello realizaremos un seguimiento y examen de ciertos parámetros característicos del funcionamiento de un equipo. Es un hecho consumado que cuando un equipo falla, generalmente lo hace de manera progresiva. Determinados parámetros asociados a su funcionamiento pueden avisarnos con antelación del fallo del equipo y así, podremos programar su reparación o sustitución. En esta entrada quiero mostraros los análisis y estadísticas existentes en relación a bombas centrífugas. Son equipos muy habituales en entornos industriales y pueden llegar a mostrar un grado de criticidad muy elevado.

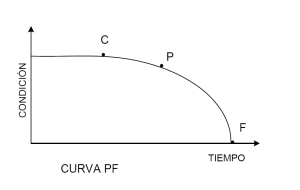

La antelación con la cual podemos detectar la inminencia del fallo depende, entre otros, de la naturaleza del equipo, del histórico de averías acumulado sobre el mismo y de la experiencia de la persona encargada de su inspección. Puede plasmarse esta información en el llamado diagrama P-F.

Diagrama P-F

En el gráfico anterior el fallo puede ser detectado con el estudio de un determinado parámetro de funcionamiento. En el punto C se produce el fallo. Por la circunstancia que sea, este fallo no puede detectarse hasta el punto P, momento en el cuál deberíamos poner todo el empeño posible para su resolución. Si esto no fuese así y no se toman las medidas oportunas, el deterioro continua hasta alcanzar el fallo funcional del equipo en el punto F. Está comprobado que esto ocurre así en el 99% de los casos, los fallos de maquinaria van precedidos por algún síntoma de alarma antes de que el fallo total del equipo se presente.

En cualquiera de los casos, ya sean bombas centrífugas o equipos de otra naturaleza, la metodología a seguir debe ser sistemática:

1.- Síntomas de observación directa:

- Sobrecalentamiento

- Vibración

- Ruido

- Alta temperatura en rodamientos y cojinetes

- Fugas

2.- Síntomas de observación indirecta:

- Cambios en algún parámetros: Presión, temperatura, caudal, velocidad, etc.

- Cambios en las prestaciones: Relación de compresión, potencia consumida, rendimiento, etc.

3.- Listado de posibles causas o hipótesis.

4.- Análisis de la relación entre síntomas y sus causas.

5.- Diagnóstico aplicando el orden de probabilidad en la relación síntoma/causa.

6.- Solución o acción a tomar.

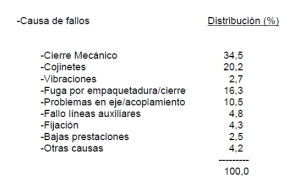

Hablando de bombas centrífugas, en la siguiente figura se indica la estadística de fallos típicos:

Estadística de fallos en bombas centrífugas

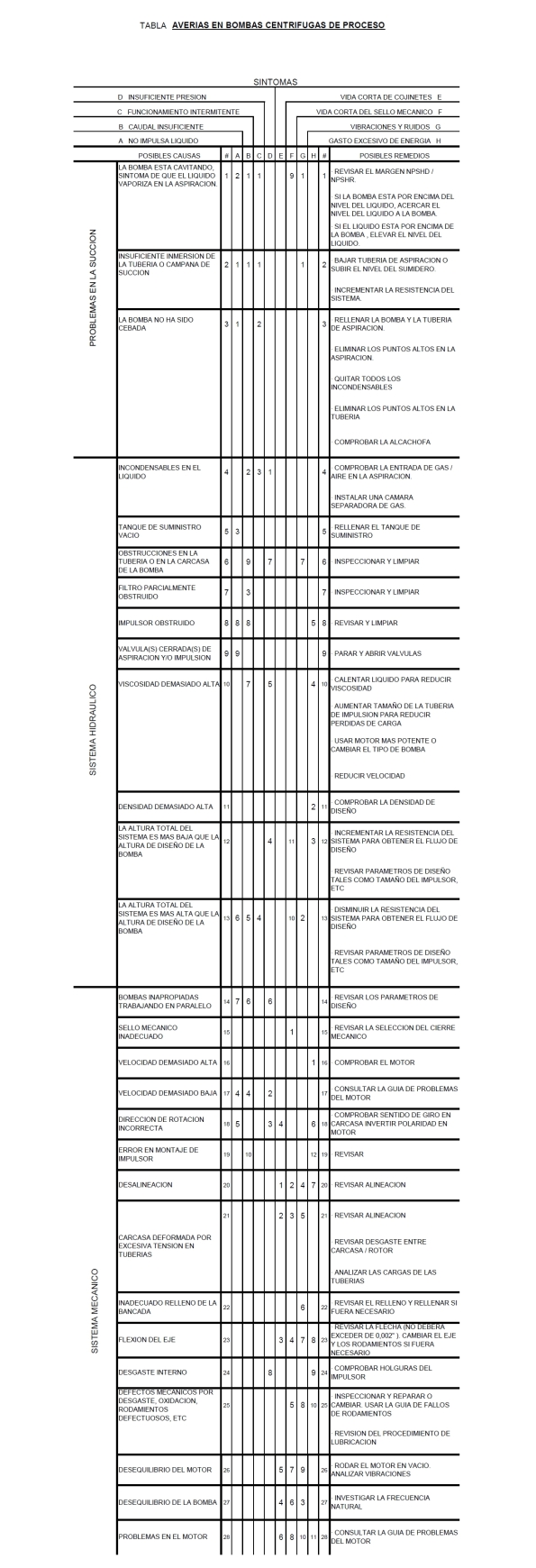

Así llegamos al propósito de esta entrada que consiste en diagnosticar el fallo en una bomba centrífuga basándonos en los síntomas observados. En la siguiente imagen aparece un documento en el que se indican para una bomba centrífuga y de forma matricial, los síntomas, sus posibles causas y las medidas a adoptar.

Averías en bombas centrífugas de proceso

En la tabla anterior podemos ver que los síntomas, que aparecen en la parte de arriba marcados con las letras de la A a la H, pueden delatar varios problemas bien relacionados con la succión de la bomba, bien con su sistema hidráulico o bien con el sistema mecánico, marcados por orden de importancia en la columna correspondiente a dicho síntoma. Los problemas originados en la bomba, enumerados en la columna de la izquierda, pueden ser resueltos con los posibles remedios enumerados en la columna de la derecha. Así, por ejemplo, si notamos que sobre una bomba concreta es habitual el cambio de cojinetes, es decir, aparece el síntoma E con cierta frecuencia, esta tabla nos informa que dicho síntoma puede indicar, por este orden, una desalineación, una excesiva tensión en tuberías, un eje deformado, dirección de rotación incorrecta, etc.

No olvidéis que esta información no deja de ser algo teórico, un punto de partida. La experiencia de la persona encargada de llevar a cabo las rutas de inspecciones de equipos puede ayudar a detectar un problema con la suficiente antelación y a realizar un diagnóstico excelente del estado del equipo.

Autor: Mecantech

No hay comentarios:

Publicar un comentario