Un eje articulado es un elemento mecánico usado para transmitir potencia entre dos ejes separados una cierta distancia. Estos ejes podrán formar entre ellos un determinado ángulo, ser paralelos e incluso concéntricos. Dependiendo de la configuración del montaje de dichos ejes podremos encontrar diversos tipos de ejes articulados para la transmisión de la potencia requerida, los más habituales son los ejes articulados mediante dos juntas cardan universales en cuyo caso el eje articulado recibirá la denominación simple de eje cardan. En una máquina de papel prensa es habitual encontrar un elevado número de transmisiones de este tipo. Es esencial mantener un alto grado de fiabilidad de estos elementos puesto que pueden ocasionarnos paradas de máquina que, aún no siendo excesivamente largas, pueden evitarse aplicando un correcto plan de mantenimiento preventivo.

En primer lugar debo recordar la importancia que tiene el tema de la seguridad. Siempre que vayamos a realizar una intervención en los elementos de un accionamiento debemos asegurarnos que trabajamos de un modo absolutamente seguro, debemos realizar todos aquellos cortes de energía necesarios así como sus bloqueos, mediante candado, para asegurarnos debidamente de la imposibilidad de un arranque fortuito mientras realizamos el mantenimiento.

Los tipos existentes de ejes articulados son muy numerosos y variados, cada aplicación concreta dependerá de su configuración en función de la cual el diseñador deberá optar por un tipo de transmisión u otra. En principio, debemos ceñirnos estrictamente al mantenimiento exigido por el fabricante del elemento de transmisión de potencia. No obstante y de manera general podemos establecer rutas periódicas de control, engrase y revisión.

Rutas de control

La ruta de control consiste en la inspección visual del eje articulado durante su funcionamiento, es decir, con la máquina en marcha. Para ello debemos ser estrictos en el cumplimiento de las normas de seguridad y utilizar exclusivamente los registros de inspección que a tal efecto suelen incluirse en los elementos de protección. Este tipo de rutas pueden efectuarse cada dos o tres meses y en ellas tratamos de detectar un mal funcionamiento mediante la existencia de ruidos y vibraciones. En caso de detectar algún síntoma de mal funcionamiento se suele utilizar una lámpara estroboscópica para una mejor inspección de la transmisión durante el funcionamiento normal de la máquina. Suelen detectarse fallos de conexión de bridas, desequilibrios causados por rotura de las fijaciones, daños en crucetas, fugas de grasa, etc. Pueden medirse igualmente las temperaturas de los elementos mecánicos durante su funcionamiento mediante el uso de pirómetros láser para detectar puntos calientes que nos den indicios de fallo en ejes articulados compuestos de acoplamientos en sus extremos. Estas simples inspecciones realizadas periódicamente pueden detectar prematuramente un fallo de la transmisión, permitiéndonos intervenir en la siguiente parada programada de la máquina con la ventaja que supone la buena planificación previa a la intervención.

Rutas de engrase

A realizar de manera estricta durante una parada de máquina cada 6 meses o en periodos mas cortos si se trata de transmisiones que funcionan en condiciones severas de ambientes sucios, pulverulentos o extremadamente calientes. Hay que seguir las recomendaciones del fabricante en cuanto a la calidad del lubricante a utilizar y los puntos a lubricar. Aquí podemos encontrarnos con toda una variedad de elementos de transmisión que deberemos incluir en este tipo de ruta de engrase. Si se trata de ejes cardan podemos encontrar estos puntos de engrase en los manuales del fabricante, para determinados ejes articulados, podemos tener cajas de grasa que tendremos que abrir para realizar una limpieza y sustitución completa del elemento lubricante según los periodos establecidos por el fabricante. No aplicar el lubricante con impactos demasiado duros o con una excesiva presión (máximo 15 bar) ya que puede ocasionar esfuerzos axiales, es especialmente importante en los ejes cardan.

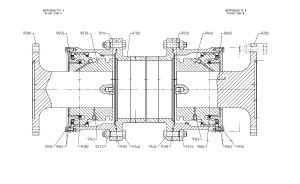

En la siguiente figura os muestro un eje articulado de dientes abombados. Consiste esencialmente en dos acoplamientos del tipo de dientes abombados montados en los extremos de un separador. El uso de este tipo de ejes tiene sus limitaciones en cuanto al ángulo que forman ambas manguetas entre sí, siendo en este caso de 3º. Para este elemento de transmisión concreto, el fabricante recomienda su desmontaje cada dos años para la sustitución de la grasa por lubricante nuevo en ambas cajas de grasa montadas en los extremos. Es una tarea a realizar durante una parada, evidentemente, y lo que suele hacerse es sustituirse directamente por un repuesto preparado con grasa nueva que estará montado en la máquina por dos años.

Rutas de revisión de elementos mecánicos

Este tipo de ruta deben llevarse a cabo por lo menos, y de manera general, una vez al año. Son realizadas durante paradas programadas de máquina y consisten en la revisión de los elementos mecánicos que constituyen la transmisión. Debemos comprobar la correcta fijación de las conexiones de las bridas de los ejes, que no existan tornillos flojos, deteriorados o desaparecidos, podemos comprobar el correcto apriete de estas fijaciones mediante el uso de una llave dinamométrica y siempre teniendo en cuenta los valores de apriete establecidos por el fabricante. Igualmente, y antes de la lubricación, debemos comprobar la existencia de holguras en los casquillos de las crucetas de los ejes cardan y en los elementos de deslizamiento o compensadores de la longitud de los mismos. En caso de hallar holguras en estos elementos debemos desmontar el eje de transmisión para su revisión en taller.

Quiero insistir en la generalidad de esta entrada. Los planes de mantenimiento preventivo sobre estos elementos, por la criticidad de los mismos, deben ajustarse estrictamente a la norma establecida por cada fabricante.

Fuente:mecantech

No hay comentarios:

Publicar un comentario