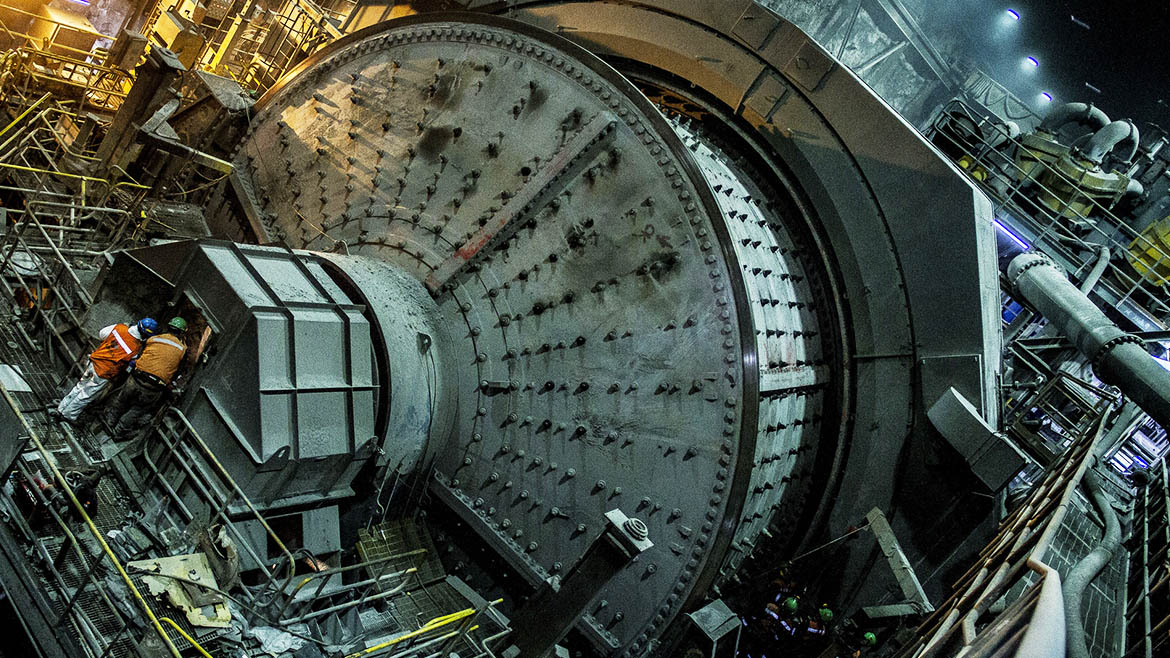

La multinacional Metso con sede en Finlandia estará presente con sus equipos de molienda en la ampliación de Toromocho (Junín), de la empresa Chinalco, en el emprendimiento Mina Justa (Marcobre) y en el desarrollo de Quellaveco (Anglo American). Alex Salvador, gerente senior de Servicios para la región de países andinos de Metso, reveló que trabajan en el montaje de un molino SAG de 36 pies (11 metros) y otro molino de bolas de 28 pies (8.5 metros) en el proyecto de expansión de Toromocho. Indicó además que “en el corto plazo” se enfocarán en la instalación de los cuatro molinos que utilizará el megaproyecto de cobre Quellaveco, de US$5,300 millones de inversión. Serán dos molinos SAG de 40 pies (12 metros) de diámetro y dos más de bolas de 28 pies (8.5 metros). Estos equipos son gearless, sin engranajes de accionamiento.

Una de las grandes ventajas de estos equipos es que su tecnología de rotación se basa en el electromagnetismo, simplificando el número de componentes de transmisión. No obstante, Metso es también una empresa de servicios muy reconocida en el medio por ser un protagonista de inmensas e importantes paradas de planta. Las mineras recurren a ella para garantizar que el cambio de componentes desgastados por la incesante actividad de trituración y molienda reinicie con nuevos bríos. ¿Para qué sirve una parada de planta? El ejecutivo Alex Salvador lo explica en esta entrevista.

¿Por qué Toromocho es para Metso Perú un ejemplo de éxito en cuando a paradas de planta?

Toromocho, de Chinalco, es un cliente primordial para Metso. Es una operación de la gran minería. La demanda de personal en curso es grande cuando se realiza una detención de parada de planta. Hablamos aproximadamente de concatenar la participación de 3,000 personas. Se detiene toda la operación. Es un cliente con el cual tenemos contratos para paradas de planta y otros servicios como el cambio de liniers en sus molinos principales.

¿Esa parada de planta debió durar cinco días pero les tomó menos tiempo?

Así es, tanto el año pasado y este, en función de las detenciones programadas, hemos podido reducir las horas totales de parada. No se trata solamente de un trabajo de Metso sino de una labor coordinada entre muchas otras empresas que participan de una detención de parada. En el caso de nuestro cliente Chinalco en Toromocho, participaron en su parada de planta unas 17 compañías.

Para la megaminería, ¿una parada de planta que se prolongue por cinco días o menos es una parada de planta eficiente?

Lo que sucede es que sí o sí debe detenerse la operación porque los componentes de desgaste interno de los molinos principales no son eternos y requieren necesariamente un recambio. Salvando las distancias, equivale al cambio de anillos de un motor de un vehículo convencional pues estos, los anillos, se desgastan. Lo mismo sucede en una detención de una planta concentradora que urge de cambio de componentes internos: revestimiento de chutes, revestimiento de liniers de molinos, revestimientos de caucho y elementos que se desgastan en general. Todos estos cambios son necesarios para devolver la confianza productiva de los equipos para seguir operando de forma eficiente por unos seis meses más.

¿Siempre se busca mejorar los tiempos en las paradas de plantas, culminar las labores antes de lo programado?

Es cierto, tanto Metso como la minera trabajamos en el cumplimiento de las actividades programadas. Se elabora un plan de trabajo y se fabrica una hoja de tiempos. Y todo el plan se debe cumplir en su totalidad y no solo eso sino también hacerlo de forma segura y con la calidad requerida. En otras palabras, los trabajos que se ejecutan deben permitir arrancar la operación de forma confiable y no detenerla posteriormente. Una vez que la operación es reiniciada, esta debe continuar hasta la siguiente parada programada, que puede ser cada seis meses, ocho meses o acaso un año.

¿Esa es la extensión promedio en la megaminería?

En la gran minería, es de seis meses, que es el promedio que duran los revestimientos internos de los molinos SAG. Estos son los pilares de una parada de planta y el tiempo que toma el cambio de forros.

¿Qué desafíos enfrenta una empresa como Metso en una parada de planta? Se me ocurre el clima. ¿Hay otros?

Una de las grandes dificultades es que la gran mayoría de operaciones en el Perú está muy lejos. Pero creo que el principal desafío es trasladar personal técnico –hablamos de dos a tres mil personas- que en estos trabajos la minera requiere como un añadido a su staff principal. Y esto significa asumir más y mayores riesgos porque se trata de cientos de vidas adicionales en una operación minera y por lo tanto la interacción entre las personas aumenta, además de las personas nuevas. Alrededor de un 15% del personal en una parada de planta podría llegar a ser nuevo, y debe adoptar inmediatamente la cultura de seguridad de la operación, que permite a su vez reducir los riesgos en el trabajo. Los nuevos son enviados primero a la mina y reciben más charlas e inducciones. Como Metso, dictamos charlas de seguridad un mes antes de subir a la mina, lo que tiene que calar muy profundamente en el personal.

¿Cuándo exactamente comienza a planearse una parada de planta?

Se comienza a pensar en la próxima parada de planta una vez que concluye la más reciente. Por tanto, se programa y se comienza a definir seis meses antes.

¿Cuál diría usted, que proviene de Las Bambas y antes de Antamina, la parada de planta más desafiante?

Con sinceridad, la de Chinalco y solo por una característica: la altura. Estamos hablando de trabajos a 4,800 msnm y a veces hasta por encima de los 5,000 msnm. El clima es adverso, las nevadas son frecuentes. Una parada de planta en Toromocho no solo requiere una preparación técnica sino también mental y hasta física. Además, se debe tener en cuenta que existe una correlación inversa entre altura y sueño: mientras más arriba menos se duerme.

Existe una tendencia hacia la automatización en todos los campos. ¿La hay también en las paradas de planta?

Por supuesto, le cuento que hoy se prueba una tecnología nueva que apunta al cambio de liniers, que es la etapa más crítica en una detención de planta. Las tendencias en tecnología se están dando. Existen equipos para hacer el cambio de forros de manera robotizada aunque es verdad que no al cien por cien, pero la automatización está llegando. Hay equipamientos que serán probados en Minera Cobre Panamá de First Quantum. Ellos tienen máquinas para revestimientos automatizados parcialmente. Estos les permitirá reducir la cantidad de personas que puedan exponerse a un riesgo de accidente dentro del molino y por sobre todo disminuir el tiempo de parada en un promedio de 30%.

En Metso estamos diseñando revestimientos internos para los molinos SAG y de bolas que permiten también reducir tiempos y riesgos. Estos nuevos forros llamados Megalinier evitan la presencia de las personas dentro del molino. La operación de mayor riesgo es cuando se instalan los pernos dentro del molino.

Con esta nueva tecnología, el trabajo se hace ya no por dentro sino por fuera. Acabamos de aplicar esta nueva tecnología en una mina del sur peruano y en un molino SAG. Reducir en 30% el tiempo que se emplea en el cambio de forros implica disminuir los tiempos generales de la parada de planta, pero el principal beneficio, déjeme insistir, es el menor riesgo para las personas. Y la seguridad es el fin ulterior y más importante en una parada de planta.

Algunas mineras peruanas premian el carácter de sus empleados cuando les dicen a sus jefes que no harán esto o aquello porque es ilegal o es inseguro. ¿Existe algo parecido en Metso?

En Metso también premiamos el levantar la mano para decir “yo no haré este trabajo, esta acción porque es insegura” y nosotros valoramos ese tipo de hechos. Por cierto, Hochschild Mining es uno de nuestros clientes.

¿Qué tan importante, en términos de ingresos, es este servicio de paradas de planta que brinda Metso para la propia Metso?

Primero, nos permite incrementar nuestro mercado de servicios, presencia y reconocimiento. Metso, al ser un fabricante de equipos, puede también generar confiabilidad en los equipos que suministra. Nosotros gestionamos un sistema –Metso Metrics- que nos permite, en acuerdo con el cliente, monitorear a distancia los principales parámetros operativos: tonelajes, amperajes, niveles de ruido y todo a distancia.

¿Ha habido casos en los que los componentes, tras un cambio de parada de planta, han durado más de lo esperado?

Ese es el objetivo constante de toda operación minera, el que la parada de planta incremente su tiempo en producción. Esa es la tendencia y lo que todos esperamos conseguir, tanto productores como proveedores. Trabajamos en ese sentido buscando nuevos materiales, nuevas calidades de revestimientos, instalaciones más seguras y reduciendo los tiempos de parada.

Ahora bien, cada operación es diferente una de otra. Un mismo revestimiento en una mina puede durar seis meses; en cambio, en otra, su duración puede variar porque el mineral es otro. La duración de un componente guarda relación con la abrasividad, contaminantes, dureza y otros. Mientras más una mina conozca su yacimiento, más mejoras se pueden lograr.

Respecto a las paradas de planta que se vienen, usted que es un ser humano como cualquiera, ¿hay alguna entre ellas que le causen cierta angustia o temor?

Sinceramente no y te diré por qué. Lo más importante para no tener temor es haberlo planificado todo con mucha antelación. Con todo, siempre hay un respeto. Creo que la palabra correcta para una parada de planta es respeto, pues se debe tomar esta tarea con la importancia debida. De esta manera, nos anticipamos y programamos las actividades en el momento correcto: los recursos, el personal, las herramientas y los equipos.

Una parada de planta sin planificación está destinada al fracaso. ¿Y cómo fracasa? Pues incumpliendo las actividades, fracasa con lamentables lesiones o accidentes, fracasa con la repetición de actividades que ocasionan una parada posterior al arranque de la operación, que equivale a dos paradas.

¿Cuántas paradas de planta al año se encarga usted de supervisar?

En mis tiempos operativos, supervisaba alrededor de seis paradas de planta cada año, cuando era empleado de Antamina o Las Bambas. Y ahora que soy parte de Metso, superviso alrededor de doce paradas de planta anualmente.

Fuente: Revista Energiminas

Fecha:25 marzo, 2019

No hay comentarios:

Publicar un comentario